Konturgenaue, kantenscharfe Schichten gegen abrasiven und korrosiven Verschleiss.

Für den Verschleissschutz können Bauteiloberflächen lokal mit massiven Formkörpern aus Hartmetallen, Keramiken und Diamant belegt werden.

Bild 1 zeigt einen Sägezahn für eine Kettensäge, der aus einem Stahlgrundkörper und einem Hartmetallzahn besteht. Das Vakuumlöten führt zu hochfesten, reproduzierbaren Verbindungen, die ein Herauslösen des Hartmetallzahns während des Einsatzes verhindern.

Beim BrazeCoat®S-Verfahren werden die Oberflächen vor Verschleiss geschützt, indem eine Hartstoff- Lot-Suspension aufgetragen und eingeschmolzen wird. Schichtdicken zwischen 0,05 und 0,5 mm sind möglich.

Die Schichten sind dicht, glatt und nahezu porenfrei (< 1 %), mit Härtewerten bis zu 65 HRC. Auf eine mechanische Nachbearbeitung kann oft verzichtet werden (Bild 2).

BrazeCoat®S bewährt sich bei Lüfterrädern, Mühlengehäusen und -rotoren, eignet sich aber auch für Zylinder, Kolben und Kolbenstangen in Hydraulik und Pneumatik.

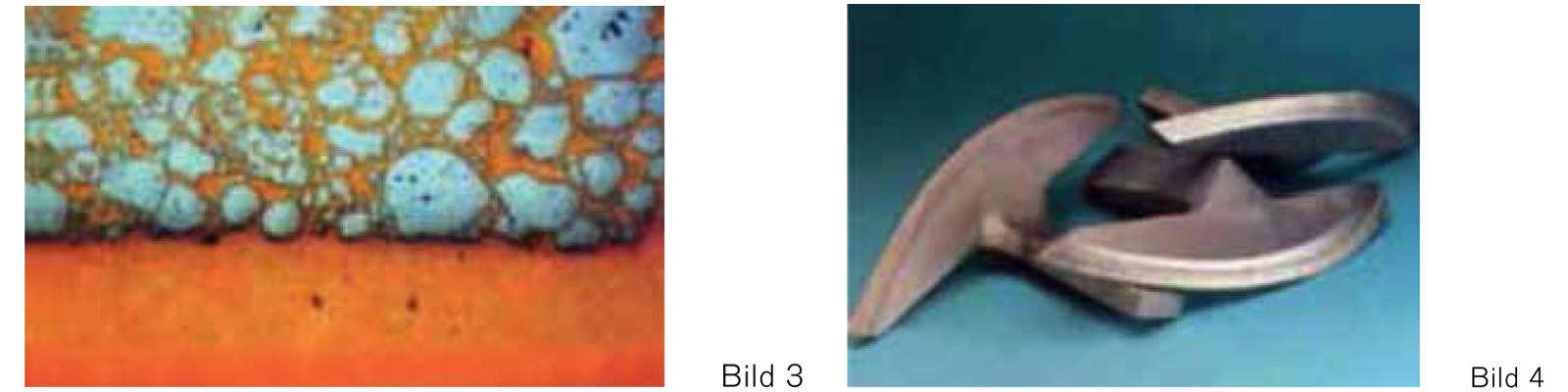

Beim BrazeCoat®M-Verfahren werden flexible Formteile aus kunststoffgebundenen Karbiden und Hartlotpulvern (z. B. NiCrBSi) massgenau zugeschnitten und schichtweise auf der Bauteiloberfläche platziert. In einem Ofenprozess wird die Karbidschicht durch die flüssige Lotlegierung infiltriert und mit dem Grundwerkstoff verbunden (Bild 3).

Mithilfe dieser Fertigungstechnik lassen sich konturgenaue, kantenscharfe Schichten erzeugen, deren Dicke zwischen ca. 0,7 mm und einigen mm variiert werden kann. Typische Anwendungen finden sich dort, wo starker abrasiver Verschleiss oder auch eine Kombination aus abrasivem und korrosivem Verschleiss auftritt. An Bauteilen wie Gehäusen von Pumpen, Fischerschaufeln oder Extrudern können mehrfach höhere Standzeiten erreicht werden (Bild 4).

Mittels eines Vakuumsinterprozesses werden neuartige, dicht gesinterte Verschleissschutzplatten hergestellt, die sich durch höchsten Verschleiss-, Korrosions- und Schlagschutz auszeichnen. Die Oberfläche ist glatt und rissfrei. Als vorgefertigte Konstruktionselemente können diese aufs Endmass durch verschiedene Verfahren geschnitten, geschweisst und verformt werden (Bild 5). Die Schichthärten sind anwendungsbezogen von 700 bis 1800 HV 0,5 einstellbar.

Listemann AG

Listemann AG Listemann Polska Sp.z o.o.

Listemann Polska Sp.z o.o.