Auszug aus „Schweißen und Schneiden“ (2019), Heft 4, Seite 210-213.

Das Vakuumlöten ist eine der universellsten Fügetechnologien überhaupt. Es ermöglicht dem Entwickler und Produktionsverantwortlichen, Bauteile in Modulbauweise zu konstruieren und zu fertigen. Ausgehend von einfachen Halbzeugen können so komplexe Bauteile kostengünstig realisiert und der Aufwand für Vor- bzw. Nachbearbeitung reduziert werden. Die Flexibilität bei der Kombination von Komponenten mit stark unterschiedlichen Massen, Wanddicken und Geometrien sowie Nutzung unterschiedlicher Werkstoffeigenschaften hinsichtlich Funktion und Kosten wird deutlich erweitert. Eine breite Werkstoffpalette, angefangen bei den einfachen Baustählen, über die hochlegierten Kalt- und Warmarbeitsstähle bis hin zu den Superlegierungen, ebenso Nichteisenmetalle wie Kupfer und Titan und sogar Keramiken und die Schneidstoffe polykristallines kubisches Bornitird und Diamant, kann gelötet werden. Beim Vakuumlöten wird kein Flussmittel verwendet, sodass die erzielbaren Festigkeiten im Bereich der Grundwerkstofffestigkeit liegen können. Auch bei hohen Löttemperaturen wird das Bauteil nicht oxidiert. Das Vakuumlöten wird heute in vielen Anwendungsbereichen eingesetzt, angefangen bei einfachen Massenbauteilen bis hin zu komplexen, hoch belasteten Turbinenkomponenten. Die Integration von komplexen Kanalstrukturen in medienführende Bauteile findet in der Industrie immer breitere Anwendung und ermöglicht so neue Funktionen oder signifikante Produktivitätssteigerungen. Die Temperaturkontrolle hoch belasteter Bauteile spielt dabei eine überragende Bedeutung.

Konturnahe Temperierung im Werkzeug- und Formenbau

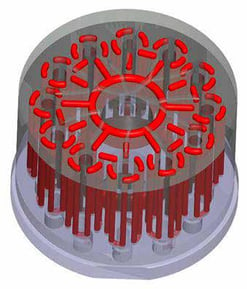

Hersteller von Kunststoff-Spritzgießteilen sind permanent gefordert, die Stückkosten zu senken und die Qualität zu erhöhen. Eine konturnahe Temperierung der Spritzgießwerkzeuge und -formeinsätze reduziert die Zykluszeit signifikant und verbessert die Formgenauigkeit der Kunststoffbauteile. Soll sich die Temperierung an der Bauteilgeometrie orientieren, so ist eine komplexe Führung der Temperierkanäle in allen drei Dimensionen erforderlich, die konventionell durch Bohren und Verstopfen nicht machbar ist (Bild 1). [1]

Das Vakuumlöten bietet hier völlig neue Möglichkeiten. Hierfür wird das Werkzeug in mehrere Komponenten aufgeteilt, in die dann beliebig komplexe Temperierkanäle durch einfache mechanische Bearbeitung eingebracht werden können. Anschließend werden die einzelnen Komponenten mittels Vakuumlöten dicht und hochfest miteinander zu einer Funktionseinheit verbunden.

Bild 1: Spritzgusswerkzeug mit temperierten Formeinsätzen zur Herstellung von Jogurtbechern. (Foto: H. Müller-Fabrique de Moules SA, Schweiz)

Das Vakuumlöten hat den Vorteil, dass auch Plattenverbunde mit grösserer Fügefläche fehlerfrei gefügt werden können. Die für das Löten typische Kapillarwirkung im Lötspalt ermöglicht auch Verbindungen an Stellen, die durch Schweißen nicht erreichbar sind. So lassen sich in einem Fügeprozess Verbindungen in allen drei Dimensionen realisieren. Werden die zu fügenden Komponenten löttechnisch richtig ausgelegt, so kann das an der Oberfläche austretende schmelzflüssige Lot zugleich als Qualitätskriterium für eine erfolgreiche Lötung dienen. Da beim Vakuumlöten kein Flussmittel verwendet wird, ist die Gefahr der Poren- und Lunkerbildung deutlich reduziert. Die Löttemperatur wird vorteilhaft so gewählt, dass sie der Härtetemperatur des verwendeten Stahls entspricht. Somit kann das Härten des Werkzeugs im gleichen Prozess erfolgen.

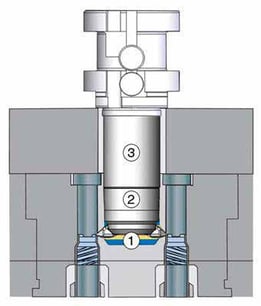

Neben den Kalt- und Warmarbeitsstählen können ebenso pulvermetallurgisch hergestellte und stickstofflegierte Stähle gelötet und gehärtet werden. Die Produktivitätssteigerung durch eine konturnahe Temperierung zeigt sich an einem Werkzeug zur Herstellung von Tintenpatronen (Bild 2). Die Anzahl an Kavitäten wurde von 96 auf 48 reduziert. Gleichzeitig stieg die Ausbringung von 15.120 auf 17.510 Patronen je Stunde. Ermöglicht wurde dies, indem das Angussgewicht von 45 auf 7 g und die Kühlzeit von 12 auf 5 s reduziert wurde. [2]

Die Herstellung von Schraubkappen für PETFlaschen und von Verpackungen im Lebensmittelbereich wären ohne konturnahe Temperierung nicht mehr denkbar. Dort, wo Vakuumlöten nicht eingesetzt werden kann, zum Beispiel bei sehr filigranen und komplexen Kanalstrukturen, kommen Verfahren der additiven Fertigung (AM) zur Anwendung. In vielen Fällen ist sogar eine Kombination möglich, indem ein Formteil additiv und das Gegenstück durch Vakuumlöten gefertigt wird. Aktuelle Entwicklungen beschäftigen sich mit dem Vakuumlöten von additiv gefertigten Komponenten, um Grössenbeschränkungen der AM-Anlagen aufzuheben oder Kostenvorteile zu erzielen. [3; 4]

Die Herstellung von Schraubkappen für PETFlaschen und von Verpackungen im Lebensmittelbereich wären ohne konturnahe Temperierung nicht mehr denkbar. Dort, wo Vakuumlöten nicht eingesetzt werden kann, zum Beispiel bei sehr filigranen und komplexen Kanalstrukturen, kommen Verfahren der additiven Fertigung (AM) zur Anwendung. In vielen Fällen ist sogar eine Kombination möglich, indem ein Formteil additiv und das Gegenstück durch Vakuumlöten gefertigt wird. Aktuelle Entwicklungen beschäftigen sich mit dem Vakuumlöten von additiv gefertigten Komponenten, um Grössenbeschränkungen der AM-Anlagen aufzuheben oder Kostenvorteile zu erzielen. [3; 4]

Bild 2: Auslegung eines Formeinsatzes mit konturnaher Temperierung für die Herstellung von Tintenpatronen. (Foto: Listemann Technology AG, Liechtenstein)

Werkstoffbasierte Bauteilauslegung im Werkzeug- und Formenbau

Die Werkstoffkombination ist eine weitere Stärke des Vakuumlötens, da sich hiermit auch extrem unterschiedliche Werkstoffe mit unterschiedlichen Eigenschaften stofflich verbinden lassen, wie dies bei Keramik-Metall-Verbindungen der Fall ist. Damit wird dem Konstrukteur eine weitere Option geboten, spezialisierte Werkstoffe dort einzusetzen, wo sie tatsächlich benötigt werden. Ein Paradebeispiel für werkstoffbasierte Funktionsoptimierung sind Mehrfachdüsen in Heisskanalwerkzeugen (Bild 3). Diese haben beim Kunststoffspritzgiessen die Funktion, den flüssigen Kunststoff gleichzeitig und gleichmässig in mehrere Formkavitäten zu verteilen. Mehr Kavitäten erhöhen die Produktivität des Spritzgießprozesses, bedeuten aber auch, dass mehr Werkstoff kontrolliert erhitzt werden muss, sodass die für den sicheren Prozessablauf erforderliche Viskosität an allen Angussstellen erreicht wird.

Hohe Temperaturen sollen möglichst nur auf den Düsenbereich des Heisskanalwerkzeugs konzentriert werden, um den Energieeinsatz zu minimieren und eine negative Beeinflussung der Werkzeugumgebung zu vermeiden. Diese Forderung kann nur durch Kombination verschiedener Konstruktionswerkstoffe mit unterschiedlichen Wärmeleitfähigkeiten und -kapazitäten erreicht werden. Durch Vakuumlöten wird eine Mehrfachdüse realisiert, die thermisch optimiert ist und folgenden Aufbau hat:

Hohe Temperaturen sollen möglichst nur auf den Düsenbereich des Heisskanalwerkzeugs konzentriert werden, um den Energieeinsatz zu minimieren und eine negative Beeinflussung der Werkzeugumgebung zu vermeiden. Diese Forderung kann nur durch Kombination verschiedener Konstruktionswerkstoffe mit unterschiedlichen Wärmeleitfähigkeiten und -kapazitäten erreicht werden. Durch Vakuumlöten wird eine Mehrfachdüse realisiert, die thermisch optimiert ist und folgenden Aufbau hat:

- Mehrfachspitze aus einem Kupferwerkstoff mit hoher Wärmeleitfähigkeit (λRT = 217 W/(m · K); αRT = 17,5 · 10–6/K)

- Schaftunterteil zur Führung in der Werkzeugumgebung aus einer Titanlegierung mit schlechter Wärmeleitfähigkeit (λRT = 6,6 W/(m · K); αRT = 9 · 10–6/K)

- Schaftoberteil zur Montage in die Werkzeugumgebung aus einem verschleissbeständigen Warmarbeitsstahl (λRT = 36 W/(m · K); αRT = 12,5 · 10–6/K)

Bild 3:Mehrfachspitze für Heisskanalwerkzeuge. (Foto: Günther Heißkanaltechnik GmbH)

Die Herausforderung für den Lötprozess liegt in der Beherrschung der unterschiedlichen Ausdehnungen, die zu Rissen in der Lötverbindung und zum Bauteilversagen führen kann. Die Löttemperatur ist gleich der Härtetemperatur des Werkzeugstahls, 870 bis 900°C, wenn mit Gas abgeschreckt wird. Bei diesem Temperaturniveau ist das Diffusionsverhalten der unterschiedlichen Grundwerkstoffe sowie des Lots und die Sprödphasenbildung eine weitere Herausforderung. [5]

Neueste Entwicklungen ermöglichen auch das Löten aushärtbarer Kupferlegierungen untereinander oder mit Stahl. Der bisherige Nachteil des Härteverlustes kann weitgehend vermieden werden. Durch eine spezielle Wärmebehandlung werden etwa 90% der Ursprungshärte wieder erreicht. Somit kann zum einen die überragende Wärmeleitfähigkeit der Kupferwerkstoffe mit konturnah geführten Kühlkanälen kombiniert und zum anderen die überlegene Festigkeit der Werkzeugstähle genutzt werden.

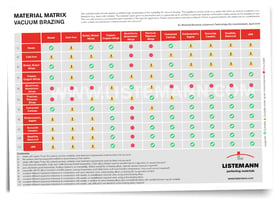

Immer griffbereit: Für all jene, die sich für das Vakuumlöten interessieren, bieten wir eine kompakte Matrix für eine erste grobe Einschätzung der Eignung verschiedener Materialien für das Vakuumlöten: Werkstoffmatrix Vakuumlöten herunterladen

Bauteilgenauigkeit und Prozessstabilität durch temperierte Laserstrahlspiegel

Die Chip-Industrie gilt als Motor für das globale Wachstum, weil die Elektronik in immer neue Anwendungen vordringt und Treiber für die Digitalisierung von Geschäftsprozessen ist. Bisher war es möglich, die Leistungsdichte von Chips durch optimierte Belichtungsprozesse kontinuierlich zu erhöhen. Mit der bisherigen 193-nm-Immersionslithografie werden jedoch technische Grenzen erreicht. Diese lassen sich durch die sogenannte EUV-Lithografie (extrem ultraviolett) überwinden. Hierfür ist eine kurzwellige Plasmastrahlung erforderlich, die durch Beschuss von fliegenden Zinntropfen mit einem Hochleistungslaserstrahl entsteht. Die Laserstrahllenkung erfolgt über flüssigkeitsgekühlte Metallspiegel. Die Kühlung muss extrem gleichmässig sein, da an die geometrische Genauigkeit der Spiegeloberfläche höchste Anforderungen gestellt werden. Auch hier kommt das Vakuumlöten zur Anwendung, um Komponenten aus hochreinem Kupfer und austenitischem CrNi-Stahl stofflich und dicht miteinander zu verbinden. [6]

Leistungselektronik mit Aluminiumwärmetauschern unter Kontrolle

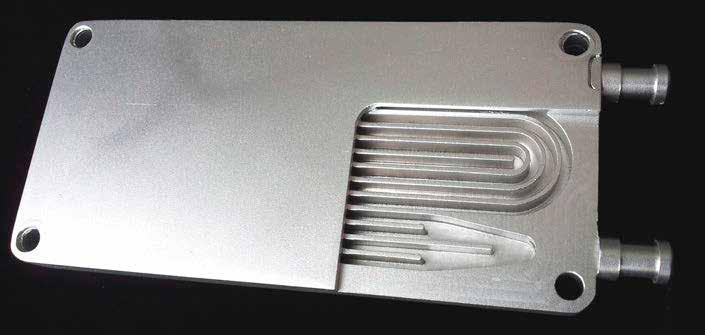

Die Elektro-Mobilität erfordert eine Batterietechnik, die grosse Reichweiten, kurze Ladezyklen und akzeptable Lebensdauern sicherstellt. Hierbei spielt das Temperaturmanagement eine wichtige Rolle, da die aktuellen Batteriesysteme nur in einem bestimmten Temperaturbereich optimal funktionieren. Für das Batteriemanagement und somit für die Energieversorgung der Elektromotoren ist eine ausgeklügelte Leistungselektronik erforderlich. Insbesondere im Elektromobil-Rennsport ist die thermische Belastung sehr hoch und kann nur durch aktive Kühlung der Elektronikkomponenten in Grenzen gehalten werden. Universitäten weltweit beteiligen sich mit ihren studentischen Teams am Wettbewerb „Formula Student Electric“. Das „GreenTeam“ der Universität Stuttgart nimmt in der Weltrangliste eine Spitzenstellung ein. Für das Temperaturmanagement der Leistungselektronik werden ölgekühlte Aluminiumwärmetauscher eingesetzt. Aufgrund der komplexen Kanalführung werden vorgefertigte Komponenten durch Vakuumlöten verbunden und so für die Rennserie bereitgestellt (Bild 4). [7]

Bild 4: Aluminiumkühler für das Temperaturmanagement der Leistungselektronik eines Formula Student Electric-Rennwagens. (Foto: Listemann Technology AG, Liechtenstein)

Ausblick

Auch in der angewandten Forschung innerhalb des DVS widmen sich mehr und mehr Projekte der Funktionsoptimierung von Werkzeugen. Ausgehend von den werkstoffspezifischen Wärmebehandlungsvorgaben werden die Lötverfahren und -prozesse optimiert – durch Anwendung von Simulationsmethoden, aber auch durch neue werkstoffkundliche Ansätze wie der Nanotechnologie oder der diffusionsgesteuerten Modifikation von Lot- und Verbundeigenschaften während des Lötprozesses selbst. Ziel ist hier, bei möglichst niedrigen Temperaturen zu löten, jedoch den Einsatz bei höheren Betriebstemperaturen zu gewährleisten. [8]

Das Vakuumlöten zur Realisierung konturnahtemperierter Werkzeuge wird sich weiter durchsetzen. Ist bisher primär der Kunststoffspritzguss der Treiber gewesen, so kommen zunehmend Anfragen aus dem Druckgussbereich. Natürlich sind hier die thermischen und mechanischen Belastungen und somit die Anforderungen an eine zuverlässige Fügetechnik nochmals deutlich höher. Hier gilt es durch Lot- und Prozessentwicklungen Antworten zu finden. In diesem Zusammenhang wird das Diffusionsschweissen an Bedeutung gewinnen. [9]

Eine weitere Entwicklung ist die „Verheiratung“ der AM-Verfahren mit der konventionellen Fügetechnik. Es zeigt sich, dass die Überschneidungen in der Anwendung sehr gering sind und dass es wesentlich intelligenter ist, das jeweilige Verfahren dort einzusetzen, wo es seine Stärke hat. So werden Hybridtechnologien zukünftig an Bedeutung gewinnen, also die Herstellung sehr komplexer Komponenten durch AM mit anschliessendem Fügen von AM-Komponenten miteinander oder mit konventionell gefertigten Teilen. [10]

Literatur

[1] Reinkensmeier, I., u. a.: Die Integration der Vakuum-Löttechnik an die Wärmebehandlung – ein innovatives Hybridverfahren. DVS-Berichte Bd. 231, S. 17. DVS Media, Düsseldorf 2004.

[2] Gogoll, V.: Damit die Tinte nicht kleckst. Form+Werkzeug (2017), H. 4, S. 46.

[3] N. N.: Am 3D-Druck kommt keiner vorbei. Kunststoffe 2/2017, S. 18.

[4] Schulz, B.: Optimized conformal cooling. Mold - Making Technology (2017), H. 12, S. 36.

[5] Boretius M.: Brazing of hot-runner nozzles made of dissimilar materials. Vortragsbd. 4. Int. Brazing and Soldering Conference 2009, S. 387.

[6] Pieters, M.: Mikrochips: Das ändert sich 2019 – Nächstes Jahr können Sie ein Smartphone mit EUV-Chips kaufen. Firmenschrift Trumpf „Laser Community“ 26 (2018), S. 8/9.

[7] N. N.: GreenTeam Uni Stuttgart e.V. https://www. greenteam-stuttgart.de/.

[8] Schmieding, M., u. a.: Entwicklung von kupferbasierten Lotsystemen mit niedrigen Verarbeitungsaber hohen Wiederaufschmelztemperaturen. Schw. Schn. 70 (2018), H. 5, S. 298/307.

[9] Jahn, S., u. a.: Diffusion bonding – an application review. DVS-Berichte Bd. 325, S. 133. DVS Media, Düsseldorf 2016.

[10] N. N.: Kombination von Vakuumlöten und additiver Fertigung. http://www.iqtemp.com/vakuumloeten.

Listemann AG

Listemann AG Listemann Polska Sp.z o.o.

Listemann Polska Sp.z o.o.