Vakuumlöten bietet vielseitige Lösungen für Materialkombinationen.

Die Anforderungen an Bauteile werden immer grösser. Gestiegene und immer vielseitigere Belastungen machen oft die Verwendung mehrerer Materialien in einem Bauteil notwendig. Doch wie lassen sich die zum Teil hochspezialisierten Materialien zuverlässig und präzise kombinieren? Als Lösung für die Herstellung solcher Materialverbunde hat sich das Vakuumlöten hervorragend bewährt.

Die Technologie bietet ein sehr vielseitiges Einsatzspektrum: Nicht nur gleichartige, sondern auch höchst unterschiedliche Materialien lassen sich präzise und zuverlässig verbinden. Diese vielfältigen Möglichkeiten haben Anwender in zahlreichen Industriebereichen überzeugt: Im Maschinenbau sowie im Werkzeug- und Formenbau wird Vakuumlöten ebenso erfolgreich eingesetzt wie in der Medizintechnik oder der Luft- und Raumfahrt.

Stähle, Titan und Keramik

Im Vakuumofen werden auch Materialien dauerhaft verbunden, die sonst nur schwer zusammenpassen: Verschiedene Stähle (u.a. Baustähle, hochlegierte Kalt- und Warmarbeitsstähle), NE-Metalle (u.a. Kupfer und Titan) und Keramiken. Selbst Superlegierungen, Hartmetalle und die Schneidstoffe cBN (kubisches Bornitrid) und Diamant können so verarbeitet werden.

Technisch gesehen verbindet das Löten zwei sogenannte Fügepartner. Sprichwörtlich im Kern steht dabei das Lot: Dieses schmilzt und benetzt die zu verbindenden Oberflächen. Nach dem Abkühlen erstarrt das Lot und sorgt so für eine stoffschlüssige Verbindung. Diese ist hochfest und dauerhaft.

Im Vakuumofen gewinnt der Lötprozess weitere Vorteile. Flussmittel sind hier nicht nötig. Einschlüsse und Poren können dadurch erst gar nicht entstehen. Die Verbindungen werden dadurch noch fester. Gleichzeitig bietet der Vakuumofen mit seiner sauerstofffreien Atmosphäre einen wirksamen Schutz gegen Oxidation. Dadurch lassen sich selbst Titan und andere anspruchsvolle Werkstoffe auch mit blanker Oberfläche sicher verarbeiten.

Eine weitere Stärke des Vakuumlötens sind die hohen Temperaturen. Auf 700 bis 1.200°C werden die Bauteile im Inneren des Vakuumofens erhitzt. Dadurch kann die neue Verbindung, später im Einsatz, hohen Temperaturen problemlos standhalten.

Anwendungsbeispiele: Metallische Materialkombinationen

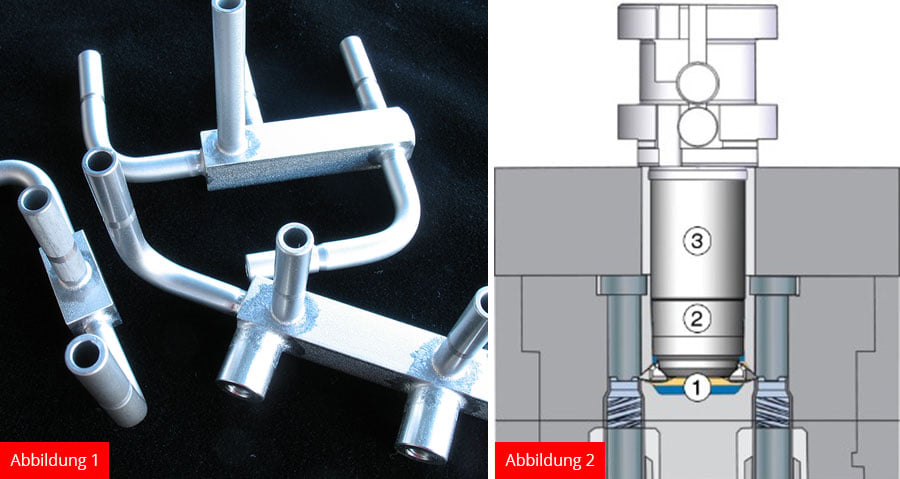

- Für diese stählerne Heisswasserbaugruppe (Abbildung 1) wurden im Vakuumofen mehrere Komponenten zu einem komplexen Bauteil vereint. Das spart sowohl Material als auch Kosten. Um den hohen Anforderungen im Bereich Korrosionsschutz zu genügen, sind der verwendete Stahl sowie das Lot korrosionsbeständig.

- Die Mehrfachdüse in einem Heisskanalwerkzeug (Abbildung 2) ist ein Paradebeispiel, wie sich verschiedene Metalle intelligent kombinieren lassen. Die Verbindung vonKupfer, Stahl und Titan sorgt afür, dass die Wärmeenergie effizient in der Düsenspitze aus Kupfer (1) konzentriert wird. Die Düse profitiert dabei von der sehr unterschiedlichen Wärmeleitfähigkeit der verwendeten Kupfer- (λRT = 217 W/m⋅K) und Titanlegierung (λRT= 6,6 W/m⋅K). Das Schaftunterteil aus Titan (2) dient dabei als Führung und Wärmeisolation. Das Schaftoberteil (3) aus einem Warmarbeitsstahl ermöglicht die stabile Montage und bietet beste Leistungen in Bezug auf Verschleiss.

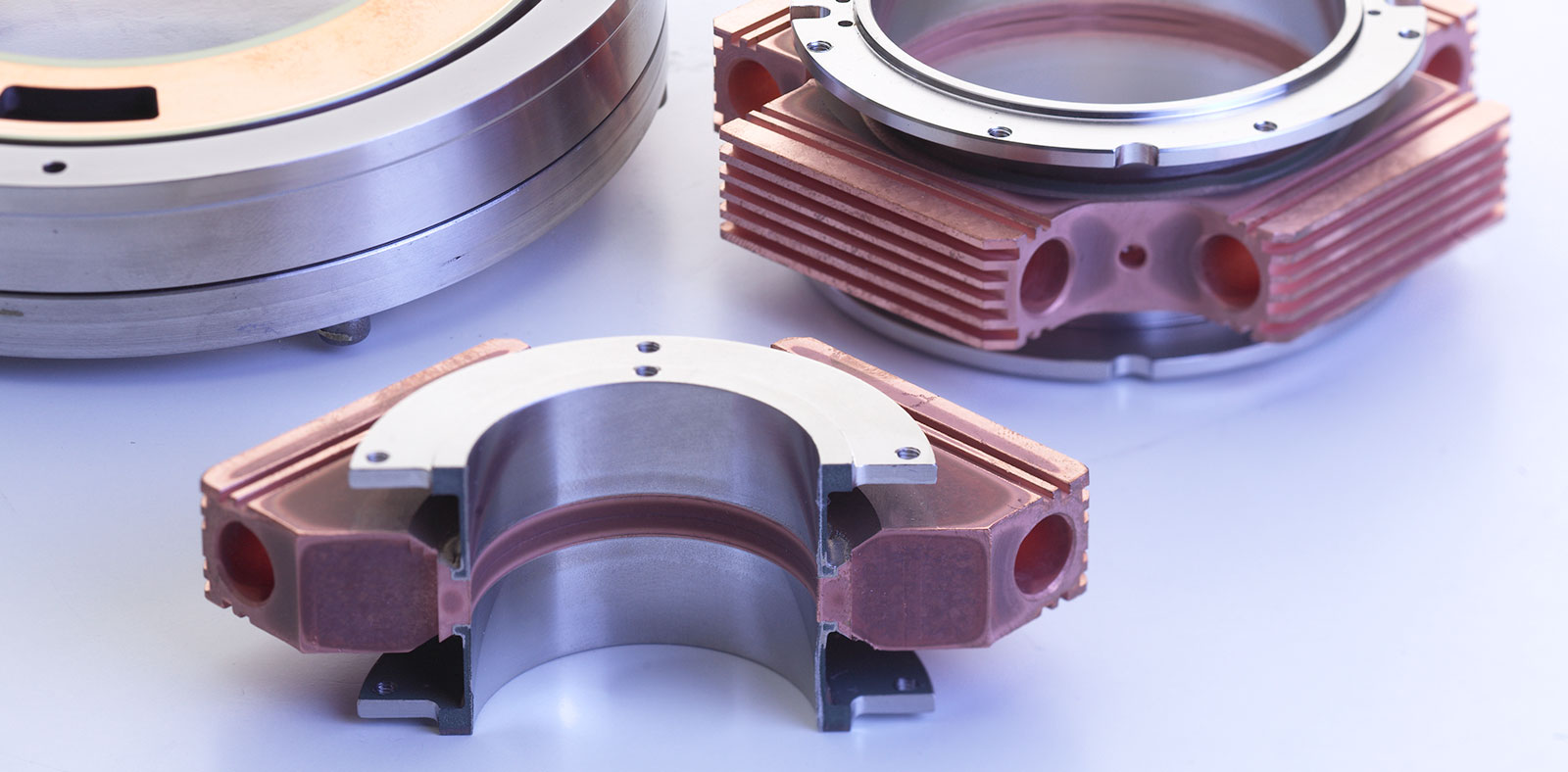

- In Hochleistungslasern lenken wassergekühlte Spiegel den Laserstrahl (siehe Titelbild). In den Spiegeln sind zwei Komponenten mittels Vakuumlöten zusammengefügt: Die Oberfläche aus Kupfer und der Grundkörper aus einem korrosionsbeständigen Stahl. In beiden Komponenten sorgen interne Kühlkanäle für eine gleichmässige Temperatur an der Spiegeloberfläche. Die Strukturen für die Kühlkanäle werden vor dem Löten in die einzelnen Komponenten erzeugt. Durch das Zusammenfügen im Vakuumofen entsteht eine dreidimensionale interne Kühlstruktur, die von aussen dann nicht mehr sichtbar ist.

Im Kampf gegen Korrosion und Verschleiss sind spezialisierte Keramiken so gut wie unschlagbar. Ausserdem können sie in Bezug auf Beständigkeit sowie thermische und elektrische Isolation überzeugen. Doch Keramiken haben auch Schwächen: Das Material ist hochpreisig, schwer zu verarbeiten und wird leicht spröde. Um diese Nachteile auszugleichen, bietet sich eine Kombination von Keramik und Metall an. Damit werden die Stärken beider Materialklassen kombiniert.

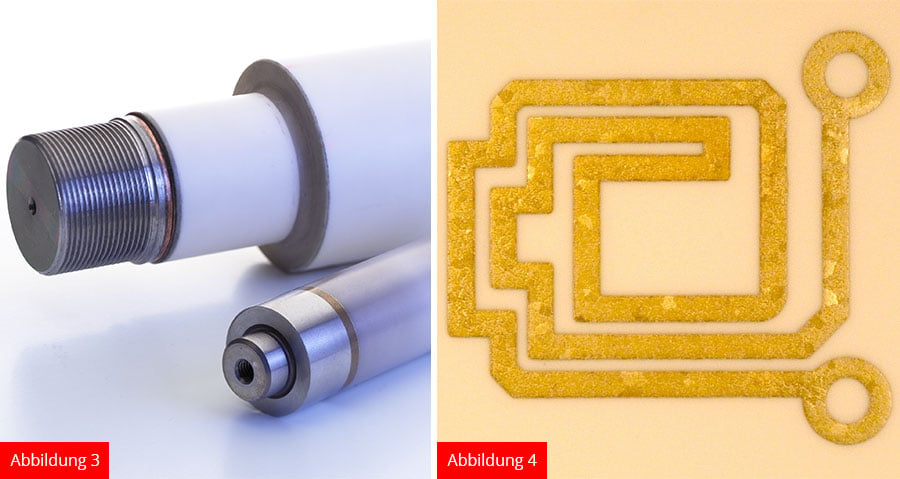

- Ein Beispiel für eine solche Materialkombination sind Dosierkolben in der Lebensmittelindustrie (Abbildung 3). Eine Aluminiumoxidkeramik macht sie abriebfest und schützt vor chemischen Reaktionen. Sowohl beim Gewinde für den Antrieb des Kolbens als auch bei einer Antriebswelle aus wärmeisolierender Zirkonoxidkeramik, die bei hohen Temperaturen arbeitet, sind jedoch Metall und metallische Anschlüsse notwendig.

Die Lösung für die Fertigung des Kolbens und der Antriebswelle ist das „Aktivlöten“. Spezielle Lote, die nahezu jede Keramik benetzen, machen die Verbindung unterschiedlicher Keramiken, ohne vorherige Metallisierung, und die Kombination mit Metall möglich. Das "Aktivlöten" ist auch hervorragend geeignet, elektrisch isolierende keramische Grundkörper mit elektrischen Leiterstrukturen (Abbildung 4) effizient herzustellen.

Listemann AG

Listemann AG Listemann Polska Sp.z o.o.

Listemann Polska Sp.z o.o.